管道完整性管理技术的最新发展如何?

时间: 2020-06-07 19:25:06 浏览次数:

近年来,随着我国经济发展对能源需求的不断增加,管道里程迅速增长,且超过一半的管道在役时间为10 ~ 30年,处于事故多发期目前,国内外的管道管理已全而推进完整性管理,保障了管道安全

近年来,随着我国经济发展对能源需求的不断增加,管道里程迅速增长,且超过一半的管道在役时间为10 ~ 30年,处于事故多发期目前,国内外的管道管理已全而推进完整性管理,保障了管道安全,通过运用包含数据采集,高后果区识别,凤险评价,完整性评价,维修维护,效能评价的闭环管理体系,实现全面探知管道风险,适时采取针对性维修维护措施。

在国外,两年一次的IPC国际管道会议,通过全球同业人员的技术交流,充分体现了管道完整性管理的最新进展,如对危险液体管道的完整性管理工作检查,直接评价技,内检测技术等。

一,对危险液体管道完整性管理工作的检查早在2002年11月,美国国会通过了专门的日R。3609号法案——《管道安全增进法》,并于2002年12月27日经总统签署后生效。

此法案要求管道运营商在出现安全后果严重地区实施管道完整性管理计划,按照管道长度对管道进行了分类:长度超过804公里(500英里)的为一类管道,长度小于804公里(500英里)的为二类管道。

1,检查内容:根据《风险管理示范纲要》《系统完整性检测指导纲要》,以及API1160年《危险液体管道完整性管理》标准,对管道运营商建立完整性管理体系的要求。

检查内容包括:

①检查完整性管理方案的程序,执行情况和文档编制:

②检查管道运营商完成的完整性评价:

③检查内检测结果及问题识别;

④检查修复和减缓计划:

⑤确认是否按法规要求的时间进行修复;

⑥检查试压记录是否按联邦法规49 cfr195执行,检查运营商对所有试验失效的评估;

⑦确认预防和减缓措施是否得到执行;⑧检查组进一步对资产,实际修复,直接评价及与完整性管理方案相关的内容进行全面监督。

2,检查结果:绝大多数管道运营商已经建立并执行了完整性管理体系,基本掌握了后果严重地区的管段,并按照规则要求,对这些地区进行了完整性评价。

美国管道和危险物质管理局(PHMSA)总结首轮检查经验,就以下方面提出了改进意见:

①数据整合。有效的数据整合是完整性管理的关键,目前已经开发了一些工具和方法,对不同类型的数据进行组合分析,但这方面的工作还处于开始阶段。

②对内检测结果的响应。部分运营商没有利用内检测的结果进行分析,未及时根据内检测结果制订并执行修复或减缓计划,从其是要整合所有数据来恰当地评价管道风险。

④预防和减缓措施。首轮检查中发现许多正营司跃王预防和政提措施的分析,包括对检面能力及紧急情况处理能力的评估。在已经开始的第二轮检查中,还未见到明显的改进。

⑤持续的评估和评价。完成基线评价后,在如何合理确定周期评价的时间间隔方面,需要进行进一步研究,应着重于分析运营商进行周期评价的实施效果。

⑥完整性管理实施细则.API 1160是完整性管理的通用标准,运营商还应建立实施细则,以增强完整性管理的有效性。⑦完整性决策和分析的技术基础。运营商仍然没有充分地利用历史数据来决定风险因素和再评价;另外,对历史数据不充分情况下的决策分析方法有待改进.PHMSA希望有更多的技术和方法,作为定整性决策和分析的基础。

⑧完整性程序文件。文件编制的完整性和质量,是完整决策基础缺乏足够的重视。

二,直接评价技术的进展内检测,试压,直接评价是管道完整性评价的三种主要方法。

尽管智能检测器在不断更新,但仍有许多管道不能使用内检测设备。试压法是针对-些特定管道的评价方法,但要求管道在停输状态下使用。对无法进行内检测和试压的管道,可以选择使用直接评价技术进行完整性评价。与内检测,试压等传统评价方法相比,直接评价具有成本低,易实施等特点。近年来,许多管道运营商在完整性管理方案中,已经列人了直接评价技术,如公在Gasunie几家大公司司管辖的12000公里的高压管道中,仅50%有适合进行管道内检测。

1,直接评价方法及相关技术:直接评价是一种把管道的物理特性,操作历史与管道的检测,检查结果结合起来,采用不开挖检测技术(一般为地上或间接检测),并根据检测结果进行开挖和检查,来确定管道完整性的方法一般分为预评价间接检测直接检查,后评价四个步骤;

①,预评价通过数据收集和分析,确定直接评价是否可行,划分评价区域和选择间接检测工具。

②,间接检测主要为地面检测,目的是确定涂层缺陷严重程度,其他异常及管道上已发生或可能发生腐蚀的区域。

③,直接检查。根据间接检测结果的分析,来选择开挖点位置和数量,并在开挖后对管道表面直接检查。

①,预评价通过数据收集和分析,确定直接评价是否可行,划分评价区域和选择间接检测工具。

②,间接检测主要为地面检测,目的是确定涂层缺陷严重程度,其他异常及管道上已发生或可能发生腐蚀的区域。

③,直接检查。根据间接检测结果的分析,来选择开挖点位置和数量,并在开挖后对管道表面直接检查。

④,后评价验证直接评价方法的有效性,并确定下一次评价的时间间隔直接评价按照管道的威胁因素,分为外腐蚀直接评价(ECDA)内腐蚀直接评(ICDA)和应力腐蚀开裂直接评价(SCCDA)ICDA方法分为三类,分别适用于干气,湿气和液体管道目前针对干气的ICDA方法主要是应用流体力学模型,来识别电解液积聚导致的腐蚀,该方法已较为成熟,但评估湿气和液体管道的ICDA方法,还有许多技术难题需要克服SCCDA方法的步骤与ECDA相似,重点是识别容易发生SCC的情况和评估可疑的管道系统,此方法适用于高pH值的鳞状细胞癌(传统SCC)和接近中性pH值的鳞状细胞癌(新型鳞状细胞癌)北美已建立应力腐蚀开裂的直接评价方法,且针对应力腐蚀开裂压力试验间隔时间的方法的研究也有了新的进展,直接评价方法的实施,需要间接检测方法作为技术支持。为提高检测可靠性,美国腐蚀工程师协会(NACE)要求运营商使用两种或更多间接检测工具,以对检测结果相互验证。常用的间接检测技术有直流电位梯度检测技术(DCVG),密间隔电位检测技术(CIPS),交流电流衰减技术,电压差技术等。

2,直接评价技术标准:ECDA,直流ICDA(干气),wG -ICDA(湿气)和SCCDA标准.ECDA标准已经完成,已经并人输气管道完整性管理规则中.ICDA和SCCDA标准一经完成,也会并人该项规则。

3,专题研究工作:为加强完整性相关技术的研究,美国国会加大了对PHMSA管道安全研发项目的支持力度。专题研究包括实际效果研究,间接检测设备应用效果,流体力学模型,直接评价的不确定性和可靠性,对实践的总结等,具体有以下几个方面:

①,对ECDA和内检测数据进行对比,以对ECDA方法进行验证:通过实例论证NACE发布推荐的有效性对复合管光管,岩石区和其他难以进行ECDA评价的情况进行试验对不适合进行ECDA评价的条件进行研究,针对难以进行ECDA的区域开发机器人系统。

②检查验证DG - ICDA作为预测内腐蚀位置的方法,开展对WG - ICDA的初步研究。

③评估导波技术的有效性,研究对远距离超声导波信号的增强及区域扩大可能性的评估:远距离超声导波与计算机终端的数据处理和通信系统结合技术加大地面检测管壁金属损失工具的研发力度,使之能与智能检测器技术抗衡直接评价技术将不断为现在难以评价的区域,提供改进了的解决方案。直接评价不仅作为一种主要的评价工具,同时作为智能检测器和试压的辅助工具,将具有更加广泛的应用前景。

三,内检测技术的进展及存在的问题:

随着完整性管理的发展,需要精确可靠的检测方法,为运营商提供准确和可靠的数据,来执行先进的完整性评价计划和优化方法;对内检测器的精确性、可靠性,可重复性,可对比性,以及高分辨率等方面,提出了更高的要求。各种检测技术不断发展,应用各种原理的管道智能内检测器不断更新。内检测技术取得了实质性的进展,但仍然存在一些问题。

1,裂纹内检测技术:

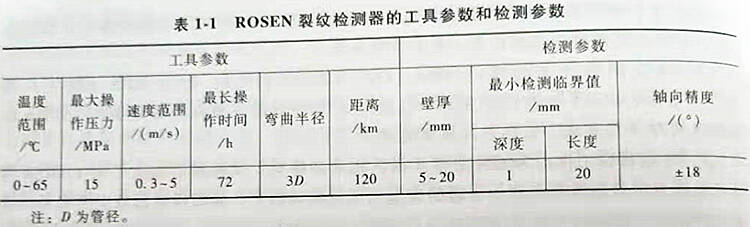

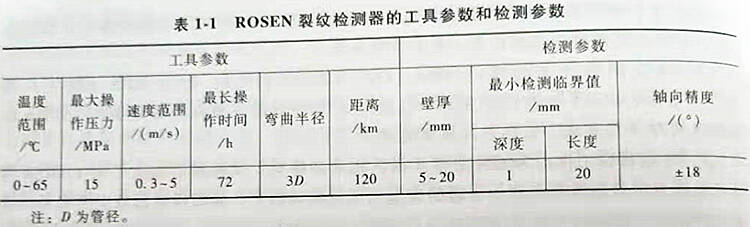

目前最适合于检测裂纹的技术是超声波方法。其主要优点是能够提供对管壁的定量检测,具有较高的数据精度和置信度;缺点是需要耦合剂,应用于输气管道时较复杂。如德国罗森公司研发出一种新型高分辨率超声波检测器,它可有效和精确地检测裂纹。这一新型检测器已经通过了工业试验,可以判断SCC,涂层剥落,其他裂纹缺陷,异常沟槽,人为缺陷等。该技术的最大优点是借助电子声波传感器,代替了传统的压电传感器,使超声波能在种弹性导电介质中得到激励, 不需要机械接触或液体耦合。ROSEN 裂纹检测器是适用于天然气管道的超声裂纹检测器,其工具参数和检测参数见图1。

传统的裂纹检测器可检测的裂纹长度最小临界值为 30mm。由表1-1可见,新型检测器可检测的裂纹长度最小临界值达到20mm。同时进行金属损失和裂纹的内检测技术:金属损失和裂纹是管道的两大主要缺陷,存在于管道的整个生命周期内。在现有技术条件下,普道运营商必须分别使用金属损失检测器和裂纹检测器,对管道的金属损失和裂纹进行检测,这会花费巨大的精力和财力。

该技术的特点是电子设施控制的超声波柬允许一次通过检测金属损失和裂纹优化的传感器,超声波束及大量的测量通道,实现了覆盖整个管壁圆周的高分辨率可能感地探测小的凹陷和腐蚀造成的裂纹。

3,机械损伤检测技术

机械损伤来自对管道表面的直接冲击,包括岩石与管道的直接接触,不适当的建设行为以及第三方挖掘等。有些损伤在未被发现情况下,会维持相当长的时间,从而进一步形成腐蚀或裂纹,有可能导致管道以后的失效。目前,机械损伤已经成为导致管道失效的主要原因之一。管道运营商希望通过使用适当的内检测工具,可以检测各种原因造成的,影响管道有效内径的几何异常现象,并确定其程度和位置,漏磁技术应用于管道内检测,已有超过40年的时间,一般用来探测腐蚀造成的金属损失,是目前最适宜的腐蚀检测技术:由于漏磁技术被认为是最具有成本效率的内检测方法,管道运营,商管理者和研发人员都希望提高漏磁技术检测机械损伤的灵敏度,从而使漏磁检测技术有效应用于机械损伤缺陷的识别目前该项工作有了以下新的进展;

①德国罗森公司开发出用于内检测器的新一代几何传感器。

可以提供高精度的管道内部轮廓的几何数据,如能探测到的最小凹陷是4. 47毫米(0。176年)这种传感器结合了非接触远距离测量法与测径器手臂的优势,允许传感器在高动态运行载荷作用下工作该传感器与导航器,高分辨率漏磁检测技术相结合,推进了机械损伤检测工具的发展。

②加拿大BJ公司开展了基于三轴漏磁信号识别凹陷特性的研究应用三轴漏磁工具检测小凹陷(深度小于直径的1%)的技术已经有了重大进展,其检测能力已在现场挖掘中得到了验证,该项技术目前具有国际领先水平。

②加拿大BJ公司开展了基于三轴漏磁信号识别凹陷特性的研究应用三轴漏磁工具检测小凹陷(深度小于直径的1%)的技术已经有了重大进展,其检测能力已在现场挖掘中得到了验证,该项技术目前具有国际领先水平。

四,,金属损失检测技术:

由于检测器设计改进,传感技术、电子学和其他要素的发展,新型检测工具已经具有探测小缺陷的能力,预测的缺陷尺寸也更加精确,并通过多种途径进行了很大的改进,如大多数低分辨率检测器,测量漏磁场仅在单一方向,现在高分辨率检测器的检测范围是两个或是三个相互垂直的方向,取样率、特定距离收集的数据样本和时间间隔也大大增大,这类高分辨率漏磁检测器可识别的金属损失特征有金属增长和金属损失、复杂腐蚀情况、延长的轴向缺陷、制造缺陷、建设缺陷、焊缝裂纹、四陷、折皱、圆凿、圆周裂纹等。般认为凹陷、 折皱等管道缺陷无法被 MFL识别,因此漏磁技术中关于非腐蚀特征的进一步研究变得更加重要, 这仍是目前漏磁技术研究的方向。

五,内检测技术存在的问题及发展方向:

经过多年应用,内检测技术已经成为评估管道缺陷和确保管道完整性的首选技术。高分牌率的内检测器(几何,腐蚀,裂纹)可探测,定位,测量并显示管壁上的异常,这些异常可以表示为几何变形(凹陷,阳肃,精圆变形,折皱,弯曲),腐蚀,裂纹和其他缺陷。内检测器已经从纯粹的检测工具转变为一个精确的测量手段,目前面临的问题如下;

①管道测量的目标处在一个复杂,连续,变化的内部环境(压力,温度,腐蚀等)和外部环境(周围土壤,腐蚀,第三方干扰等)。

②内检测器运行过程中,其关键部件可能会失效,但无法及时更换。

③智能检测器的运行参数并不稳定,如速率、磁场,以及检州期间传感器故障影响。

④实际存在的缺陷数量大于被内检测器检测到的数量,缺陷的实际大小一般大于内检测器给出的数据。

⑤创建一个内检测方法对比标准非常困难。

六、分析以上情况内检测技术应该在以下方面进行改进

①需要进步改进内检测器的基本原理和技术,以改进现有内检测技术存在的未探测到,低估危险及错误辨识等方面的性能。

②对内检测数据进行整体的统计分析,确定内检测遗漏和错误辨识的缺陷的缺陷的数量,尺寸和位置,评价内检测器检测到的缺陷的实际数量和尺寸。

③对各种内检测数据的差异进行对比分析,以对测量错误进行归纳,验证检测器,现场和计算机数据。

由于近年互联网的发展,加速了管道数据库的建立和发展,如新的世纪软件、GeoFields鹰信息映射等技术服务公司,实现了基于GIS的数据编辑,维护软件产品,为大型管道企业建立了管道数据库,并收集了大量相关内检测,腐蚀事故,应力腐蚀等完整性数据。又如在美国,利益相关方基于NIPPfrastructare保护计划)设计的合作模式,构建了npm(国家管道映射系统)管道数据库,收集了管道位置,应急资源等信息。

在国内,主要依托企业内部技术研发机构开展信息化建设。建立管道完整性数据模型PIDM(管道完整性数据模型),形成从管道设计,建设到运维等不同阶段的管道完整性数据库。促进了评价由定性经过半定量到定量的发展,实现了宏观粗放型管理到微观精细化管理的进步,如精准,科学地修复每一个管道缺陷,较为科学,合理地得出管道使用或判废的结论等。

数据库的建立,进一步促进了各项评价管理技术的发展,形成了良好的管理生态,如半定量的专家打分法与完整性数据库结合,促进了评价准确度和精细度的提高站场完整性管理技术、大型管网可靠性管理技术也已经成为当前的研究重点,新技术的发展突破了线性资产管理的范围,需要事件数据、台套数据的支持。

另外,对完整性数据管理而言,还需要支持复杂数据对象管理、实时数据接口管理等,今后发展方向,如移动智能终端,同时结合通信网络实现信息发布、应急抢险、设备管理、移动巡检等数据的交换应用,从而实现对管道维护资源的优化配置及全过程管控,为管道企业安全运营和降本增效提供巨大帮助。

又如云计算,如在长输管道上借助云计算技术,实现基于云化资源对内检测信号等数据的集中统一管理和发布, 最终实现整合资源。提高系统可靠性、降低系统投资与维护成本的目标,更好地为长输管道完整性管理服务。还有管道物联网技术的应用,主要集中在移动办公,人员防护等方面,应用的业务领域有站场,阀室设施状态监测,地质灾害监测,阴保数据采集等。

Copyright © 温州不锈钢阀门生产厂家 版权所有 浙ICP备19023523号-2

全国服务电话:13250886677 传真:0577-28850989

公司地址:温州市龙湾区滨海工业区通海2路 网站地图 不锈钢阀门厂家

温州不锈钢阀门公司专业生产不锈钢阀门,气动调节阀,减压阀,电动阀门,对夹式蝶阀,隔膜阀,电动球阀,截止阀,电磁阀,闸阀,,角座阀,手动阀,平衡阀,法兰管件系列,板式平焊法兰,帯颈对焊法兰,螺纹法兰,帯颈平焊法兰,整体法兰,承插焊法兰,松套法兰,法兰盖,不锈钢截止阀,气动法兰球阀,电磁隔膜阀,平衡减压阀,调节闸阀厂家,弯头,三通,四通,大小头,异径接头,无缝管,焊管等各种管道配件的研发和生产,为公司未来努力开拓发展,欢迎来电咨询。

在线客服

在线客服